QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Siliconen carbide -keramiek (sic)is een geavanceerd keramisch materiaal dat silicium en koolstof bevat. Al in 1893 begon het kunstmatig gesynthetiseerde SIC-poeder als een schuurpoeder in massa geproduceerd. De voorbereide siliciumcarbide -korrels kunnen worden gesinterd om zeer hard te vormenkeramiek, dat isSIC -keramiek.

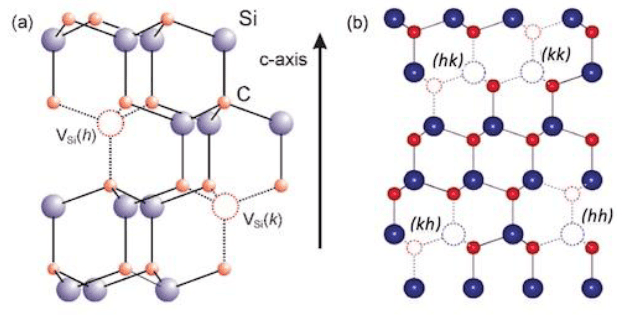

SIC -keramiekstructuur

SIC -keramiek heeft de uitstekende kenmerken van hoge hardheid, hoge sterkte en drukweerstand, stabiliteit met hoge temperatuur, goede thermische geleidbaarheid, corrosieweerstand en lage expansiecoëfficiënt. SIC -keramiek wordt momenteel op grote schaal gebruikt op het gebied van auto's, milieubescherming, ruimtevaart, elektronische informatie, energie, enz., En zijn een onvervangbaar belangrijk onderdeel of kernonderdeel geworden in veel industriële gebieden.

Momenteel is het voorbereidingsproces van siliciumcarbide -keramiek verdeeld inReactie sinteren, drukloos sinteren, Heet geperste sinteringEnherkristallisatie sinteren. Reactie sintering heeft de grootste markt en lage productiekosten; Drukloze sintering heeft hoge kosten maar uitstekende prestaties; Hete geperste sintering heeft de beste prestaties maar hoge kosten, en wordt voornamelijk gebruikt in zeer nauwkeurige velden zoals ruimtevaart en halfgeleiders; Herkristallisatie sintering produceert poreuze materialen met slechte prestaties. Daarom worden SIC -keramiek die in de halfgeleiderindustrie wordt gebruikt vaak voorbereid door hete geperste sinters.

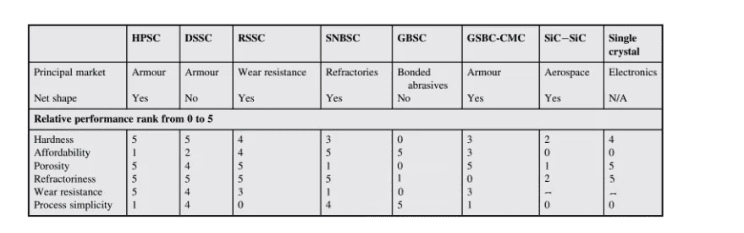

De relatieve voor- en nadelen van heet geperste SIC -keramiek (HPSC) in vergelijking met de andere zeven soorten sic:

Hoofdmarkten en prestaties van SIC door verschillende productiemethoden

Bereiding van SIC -keramiek door heet geperste sintering:

•Grondstofvoorbereiding: Siliciumcarbidepoeder met hoge zuiverheid wordt geselecteerd als de grondstof en het wordt vooraf behandeld door balfrezen, screening en andere processen om ervoor te zorgen dat de deeltjesgrootteverdeling van het poeder uniform is.

•Schimmelontwerp: Ontwerp een geschikte mal volgens de grootte en vorm van het siliciumcarbide -keramiek om te worden voorbereid.

•Schimmelbelasting en geperst: Het voorbehandelde siliciumcarbidepoeder wordt in de mal geladen en vervolgens onder hoge temperatuur- en hoge drukomstandigheden gedrukt.

•Sinteren en afkoelen: Nadat de geperste is voltooid, worden de mal en de siliciumcarbide blanco in een oven van hoge temperatuur geplaatst om te sinteren. Tijdens het sinterproces ondergaat het siliciumcarbidepoeder geleidelijk een chemische reactie om een dicht keramisch lichaam te vormen. Na het sinteren wordt het product gekoeld tot kamertemperatuur met behulp van een geschikte koelmethode.

![]()

Conceptueel diagram van hete geperste silicium carbide inductie -oven:

• (1) hydraulische persbelastingsvector;

• (2) hydraulische drukstalen zuiger;

• (3) koellichaam;

• (4) Graphite-laadoverdrachtzuiger met hoge dichtheid;

• (5) grafiet met hoge dichtheid heet geperste dobbelsteen;

• (6) grafietdragende ovening isolatie;

• (7) luchtdichte watergekoelde ovenafdekking;

• (8) watergekoelde koperinductiespoelpijp ingebed in de luchtdichte ovenwand;

• (9) gecomprimeerde grafietviberbord isolatielaag;

• (10) luchtdichte watergekoelde oven;

• (11) Hydraulische persframe belastingdragende onderste bundel met krachtreactie vector;

• (12) HPSC keramisch lichaam

Heet geperste SIC -keramiek zijn:

•Hoog PURity:0,98% (single crystal sic is 100% zuiver).

•Volledig dicht: 100% dichtheid wordt gemakkelijk bereikt (single crystal sic is 100% dicht).

•Polykrystallig.

•Ultrafine graan heet geperste SIC -keramiek microstructuur bereikt gemakkelijk 100% dichtheid. Dit maakt hete geperste SIC -keramiek superieur aan alle andere vormen van sic, inclusief single crystal sic en directe gesinterde sic.

Daarom hebben SIC -keramiek superieure eigenschappen die andere keramische materialen overtreffen.

In de halfgeleiderindustrie is SIC -keramiek veel gebruikt, zoals siliciumcarbide slijpschijven voor slijpenwafels, Wafelafhandeling eindeffectorvoor het transport van wafels en onderdelen in de reactiekamer van warmtebehandelingsapparatuur, enz.

SIC -keramiek speelt een grote rol in de hele halfgeleiderindustrie en met de voortdurende upgrade van halfgeleidertechnologie zullen ze een belangrijkere positie innemen.

Nu zijn het verlagen van de sintertemperatuur van SIC -keramiek en het vinden van nieuwe en goedkope productieprocessen nog steeds de onderzoeksfocus van materiële werknemers. Tegelijkertijd is het verkennen en ontwikkelen van alle voordelen van SIC -keramiek en het profiteren van de mensheid de primaire taak van Vetek Semiconductor. Wij zijn van mening dat SIC -keramiek brede ontwikkelings- en toepassingsperspectieven zal hebben.

Fysieke eigenschappen van Vetesemicon gesinterd Siliconencarbide:

Eigendom

Typische waarde

Chemische samenstelling

Sic> 95%en <5%

Bulkdichtheid

> 3.07 g/cm³

Duidelijke porositeit

<0,1%

Modulus van breuk op 20 ℃

270 MPa

Modulus van breuk op 1200 ℃

290 MPA

Hardheid op 20 ℃

2400 kg/mm²

Breuktaaiheid bij 20%

3.3 MPa · m1/2

Thermische geleidbaarheid bij 1200 ℃

45 w/m.k

Thermische expansie bij 20-1200 ℃

4.51 × 10-6/℃

Max werktemperatuur

1400 ℃

Thermische schokweerstand bij 1200 ℃

Goed

Vetek Semiconductor is een professionele Chinese fabrikant en leverancier van Hoge zuiverheid sic wafer bootdrager,, Hoge zuiverheid sic cantilever peddel,, Sic cantilever peddel,, Silicium carbide wafel boot,, Mocvd sic coating susceptorEn Andere halfgeleider keramiek. Vetek Semiconductor streeft ernaar geavanceerde oplossingen te bieden voor verschillende coatingproducten voor de halfgeleiderindustrie.

Als u vragen heeft of aanvullende details nodig hebt,Aarzel niet om contact met ons op te nemen.

Mob/WhatsApp: +86-180 6922 0752

E -mail: anny@veteksemi.com

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |