QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

SiliciumcarbideSchuurmiddelen worden doorgaans geproduceerd met behulp van kwarts en petroleumcokes als primaire grondstoffen. In de voorbereidende fase ondergaan deze materialen een mechanische verwerking om de gewenste deeltjesgrootte te bereiken voordat ze chemisch in de ovenlading worden gebracht.Om de doorlaatbaarheid van de ovenlading te regelen, wordt tijdens het mengen een geschikte hoeveelheid zaagsel toegevoegd. Voor de productie van groen siliciumcarbide wordt bovendien een bepaalde hoeveelheid zout in de ovenlading verwerkt.

De ovenlading wordt in een weerstandsoven van het batchtype geladen, die aan beide uiteinden eindwanden heeft met grafietelektroden nabij het midden. Het kernlichaam van de oven verbindt de twee elektroden, omgeven door reactieve ovenladingsmaterialen, terwijl isolatiematerialen de buitenomtrek omsluiten. Tijdens bedrijf verwarmt elektrische energie de ovenkern tot temperaturen tussen 2600-2700°C. Warmteoverdracht van het kernoppervlak naar de geladen materialen, die bij het overschrijden van 1450 ° C chemische reacties ondergaan om siliciumcarbide te vormen, terwijl koolmonoxide vrijkomt.

Naarmate het proces vordert, breidt de hogetemperatuurzone zich uit, waardoor geleidelijk meer siliciumcarbidekristallen worden gevormd. Deze kristallen verdampen, migreren en groeien in de oven, en vloeien uiteindelijk samen tot een cilindrische gekristalliseerde massa. De binnenwanden van deze massa ervaren temperaturen van meer dan 2600°C, waardoor ontbinding ontstaat waarbij silicium vrijkomt, dat vervolgens recombineert met koolstof om nieuw siliciumcarbide te vormen.

De elektrische stroomverdeling varieert over drie operationele fasen:

1. Initiële fase: voornamelijk gebruikt voor het verwarmen van ovenladingen

2. Tussenfase: verhoogd aandeel voor de vorming van siliciumcarbide

3. Laatste fase: gedomineerd door thermische verliezen

Er zijn optimale energie-tijdrelaties ontwikkeld om de thermische efficiëntie te maximaliseren, met een typische bedrijfsduur van ongeveer 24 uur voor grootschalige ovens om de coördinatie van de workflow te vergemakkelijken.

Tijdens bedrijf vinden er secundaire reacties plaats waarbij verschillende onzuiverheden en zouten betrokken zijn, waardoor materiaalverplaatsing en volumevermindering ontstaat. Het geproduceerde koolmonoxide ontsnapt als luchtverontreinigende stof. Na het uitschakelen van de stroom blijven de resterende reacties 3-4 uur aanhouden als gevolg van thermische traagheid, zij het met een aanzienlijk verminderde intensiteit. Naarmate de oppervlaktetemperatuur daalt, wordt de onvolledige verbranding van koolmonoxide duidelijker, waardoor voortdurende veiligheidsmaatregelen op het werk noodzakelijk zijn.

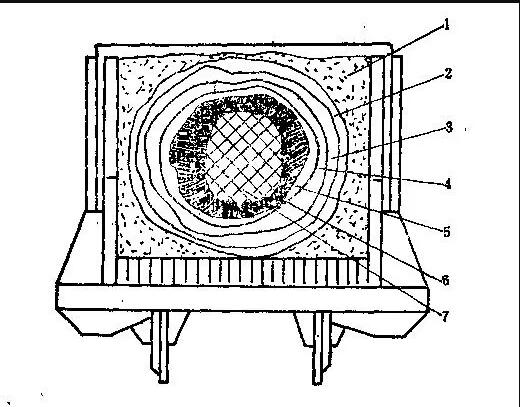

De post-ovenmaterialen van de buitenste naar de binnenste lagen bestaan uit de volgende componenten:

(1) Niet-gereageerd ladingsmateriaal

Delen van de lading die tijdens het smelten de reactietemperatuur niet bereiken, blijven inert en dienen uitsluitend als isolatie. Deze zone wordt de isolatieband genoemd. De samenstellings- en gebruiksmethoden verschillen aanzienlijk van de reactiezone. Bij bepaalde processen wordt tijdens het laden van de oven verse lading in specifieke isolatiebandgebieden geladen, die na het smelten wordt opgehaald en als gecalcineerd materiaal in de reactielading wordt gemengd. Als alternatief kan niet-gereageerd isolatiebandmateriaal een regeneratiebehandeling ondergaan door cokes en zaagsel toe te voegen voor hergebruik als uitgeputte lading.

(2) Geoxideerde siliciumcarbidelaag

Deze semi-gereageerde laag bevat voornamelijk niet-gereageerde koolstof en silica (20-50% al omgezet in SiC). De veranderde morfologie van deze componenten onderscheidt ze van uitgeputte lading. Het silica-koolstofmengsel vormt amorfe grijsgele aggregaten met losse cohesie en verpulvert gemakkelijk onder druk - in tegenstelling tot uitgeputte lading waarbij silica de oorspronkelijke korreligheid behoudt.

(3) Hechtlaag

Een compacte overgangszone tussen de geoxideerde laag en de amorfe zone, die 5-10% metaaloxiden bevat (Fe, Al, Ca, Mg). De fasesamenstelling omvat niet-gereageerd silica/koolstof (40-60% SiC) en silicaatverbindingen. Differentiatie van aangrenzende lagen wordt een uitdaging tenzij er veel onzuiverheden zijn, vooral in zwarte SiC-ovens.

(4) Amorfe zone

Overwegend kubisch β-SiC (70-90% SiC) met resterend koolstof/silica (2-5% metaaloxiden). Het brosse materiaal verkruimelt gemakkelijk tot poeder. Zwarte SiC-ovens leveren zwarte amorfe zones op, terwijl groene SiC-ovens geelgroene varianten produceren, soms met kleurverlopen. Grove silicadeeltjes of koolstofarme cokes kunnen poreuze structuren creëren.

(5) SiC van secundaire kwaliteit

Bestaat uit α-SiC-kristallen (90-95% zuiverheid) die te kwetsbaar zijn voor schurend gebruik. Anders dan amorf β-SiC (poederachtig, dof), vertoont secundaire kwaliteit hexagonale kristalroosters met spiegelachtige glans. De scheiding tussen het secundair en het basisonderwijs is puur functioneel, hoewel de eerste graad poreuze structuren kan behouden.

(6) SiC-kristallen van primaire kwaliteit

Het belangrijkste product van de oven: massieve α-SiC-kristallen (>96% zuiver, 50-450 mm dik). Deze dicht opeengepakte blokken zien er zwart of groen uit, waarbij de dikte varieert afhankelijk van het ovenvermogen en de locatie.

(7) Grafietovenkern

Grenzend aan de kristallijne cilinder vormt ontleed SiC grafietreplica's van originele kristalstructuren. De binnenkern bestaat uit voorgeladen grafiet met verbeterde grafitisering na thermische cycli. Beide grafietsoorten worden gerecycled als kernmateriaal voor volgende ovenbatches.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |