QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Zowel moleculaire bundelpitaxie (MBE) als metaal-organische chemische dampafzetting (MOCVD) reactoren werken in cleanroomomgevingen en gebruiken dezelfde set metrologische tools voor waferskarakterisering. Solid-source MBE maakt gebruik van hoge zuivere, elementaire voorlopers die in effusiecellen worden verwarmd om een moleculaire balk te creëren om afzetting mogelijk te maken (met vloeibare stikstof die wordt gebruikt voor koeling). MOCVD is daarentegen een chemisch dampproces, met behulp van ultrazuivere, gasvormige bronnen om depositie mogelijk te maken en vereist toxische gashanding en -beperking. Beide technieken kunnen in sommige materiaalsystemen identieke epitaxie produceren, zoals arseniden. De keuze van de ene techniek boven de andere voor bepaalde materialen, processen en markten wordt besproken.

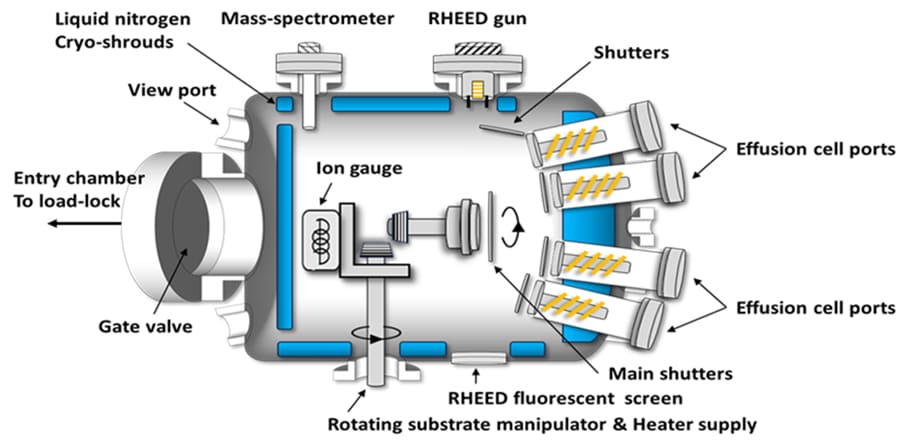

Een MBE-reactor omvat doorgaans een monsteroverdrachtskamer (open naar de lucht, zodat wafersubstraten kunnen worden geladen en gelost) en een groeikamer (normaal afgesloten en alleen open naar de lucht voor onderhoud) waar het substraat wordt overgebracht voor epitaxiale groei . MBE-reactoren werken in ultrahoogvacuümomstandigheden (UHV) om besmetting door luchtmoleculen te voorkomen. De kamer kan worden verwarmd om de afvoer van deze verontreinigingen te versnellen als de kamer open is geweest voor lucht.

Vaak zijn de bronmaterialen van epitaxie in een MBE-reactor vaste halfgeleiders of metalen. Deze worden in effusiecellen verwarmd tot voorbij hun smeltpunt (dat wil zeggen verdamping van het bronmateriaal). Hier worden atomen of moleculen door een kleine opening in de MBE-vacuümkamer gedreven, wat een zeer gerichte moleculaire straal oplevert. Dit botst op het verwarmde substraat; meestal gemaakt van éénkristalmaterialen zoals silicium, galliumarsenide (GaAs) of andere halfgeleiders. Op voorwaarde dat de moleculen niet desorberen, zullen ze op het substraatoppervlak diffunderen, waardoor epitaxiale groei wordt bevorderd. De epitaxie wordt vervolgens laag voor laag opgebouwd, waarbij de samenstelling en dikte van elke laag worden gecontroleerd om de gewenste optische en elektrische eigenschappen te bereiken.

Het substraat wordt centraal, binnen de groeikamer, gemonteerd op een verwarmde houder omgeven door cryoschilden, gericht naar de effusiecellen en het sluitersysteem. De houder roteert om een uniforme afzetting en epitaxiale dikte te verkrijgen. De cryoschilden zijn met vloeibare stikstof gekoelde platen die verontreinigingen en atomen in de kamer opvangen die nog niet eerder op het substraatoppervlak zijn opgevangen. De verontreinigingen kunnen het gevolg zijn van desorptie van het substraat bij hoge temperaturen of van ‘overvulling’ van de moleculaire bundel.

Met de ultra-high-vacuum MBE-reactormamer kunnen in-situ monitoringhulpmiddelen worden gebruikt om het depositieproces te regelen. Reflectie High-Energy Electron Diffraction (RHEED) wordt gebruikt voor het monitoren van het groeiperuw. Laserreflectie, thermische beeldvorming en chemische analyse (massaspectrometrie, Auger Spectrometry) analyseren de samenstelling van het verdampte materiaal. Andere sensoren worden gebruikt om temperaturen, drukken en groeisnelheden te meten om procesparameters in realtime aan te passen.

De epitaxiale groeisnelheid, die meestal ongeveer een derde is van een monolaag (0,1 nm, 1Å) per seconde, wordt beïnvloed door de fluxsnelheid (het aantal atomen dat aankomt op het substraatoppervlak, geregeld door de brontemperatuur) en de substraattemperatuur (die de diffusieve eigenschappen van atomen op het oppervlak van de substraten en hun desorptie beïnvloedt, geregeld door de substraatwarmte). Deze parameters worden onafhankelijk aangepast en gecontroleerd binnen de MBE -reactor om het epitaxiale proces te optimaliseren.

Door de groeisnelheden en de levering van verschillende materialen te regelen met behulp van een mechanisch sluitersysteem, kunnen ternaire en quaternaire legeringen en meerlagige structuren betrouwbaar en herhaaldelijk worden gekweekt. Na afzetting wordt het substraat langzaam afgekoeld om thermische stress te voorkomen en getest om de kristallijne structuur en eigenschappen te karakteriseren.

De kenmerken van III-V materiaalsystemen die in MBE worden gebruikt, zijn:

Gespannen lagen, die over het algemeen lagere substraattemperaturen vereisen om de oppervlaktediffusie van atomen te verminderen, waardoor de kans kleiner wordt dat een laag ontspant. Dit kan tot defecten leiden, aangezien de mobiliteit van afgezette atomen afneemt, waardoor gaten in de epitaxie achterblijven die ingekapseld kunnen raken en falen kunnen veroorzaken.● Silicium: Voor groei op siliciumsubstraten zijn zeer hoge temperaturen nodig om de oxidedesorptie te garanderen (>1000°C). Daarom zijn gespecialiseerde verwarmers en waferhouders vereist. Kwesties rond de mismatch in roosterconstante en uitzettingscoëfficiënt maken III-V-groei op silicium tot een actief R&D-onderwerp.

● Antimoon: Voor III-SB halfgeleiders moeten lage substraattemperaturen worden gebruikt om desorptie van het oppervlak te voorkomen. ‘Niet-congruentie’ bij hoge temperaturen kan ook optreden, waarbij één atoomsoorten bij voorkeur kunnen worden verdampt om niet-stoichiometrische materialen te verlaten.

● Fosfor: Voor III-P-legeringen wordt fosfor aan de binnenkant van de kamer afgezet, waarvoor een tijdrovend opruimproces vereist dat korte productieruns niet haalbaar kan maken.

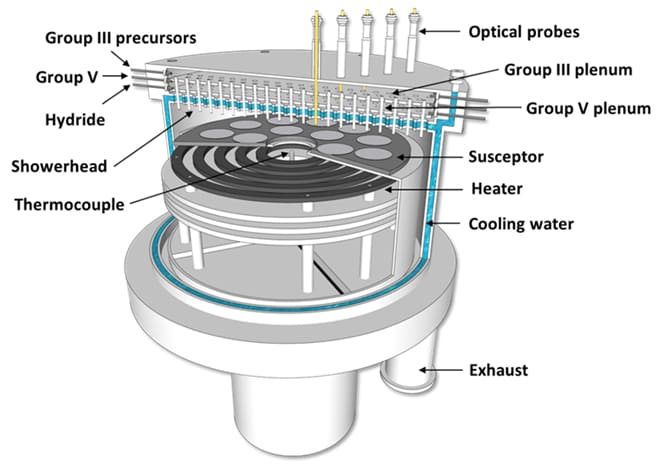

De MOCVD-reactor heeft een watergekoelde reactiekamer op hoge temperatuur. Substraten worden op een grafiet susceptor geplaatst die wordt verwarmd door RF-, resistieve of IR-verwarming. Reagensgassen worden verticaal in de proceskamer boven de substraten geïnjecteerd. Laaguniformiteit wordt bereikt door het optimaliseren van de temperatuur, gasinjectie, totale gasstroom, susceptorrotatie en druk. Draaggassen zijn waterstof of stikstof.

Om epitaxiale lagen af te zetten, gebruikt MOCVD zeer zuivere metaal-organische voorlopers zoals trimethylgallium voor gallium of trimethylaluminium voor aluminium voor de elementen uit groep III en hydridegassen (arsine en fosfine) voor de elementen uit groep V. De metaal-organische stoffen bevinden zich in gasstroomborrelaars. De concentratie die in de proceskamer wordt geïnjecteerd, wordt bepaald door de temperatuur en druk van de metaal-organische en dragergasstroom door de bubbler.

De reagentia ontbinden volledig op het substraatoppervlak bij de groeitemperatuur, waardoor metaalatomen en organische bijproducten worden vrijgelaten. De concentratie van reagentia wordt aangepast om verschillende, III-V-legeringsstructuren te produceren, samen met een run/ventilatieschakelsysteem voor het aanpassen van het dampmengsel.

Het substraat is gewoonlijk een eenkristalwafel van een halfgeleidermateriaal zoals galliumarsenide, indiumfosfide of saffier. Het wordt op de susceptor in de reactiekamer geladen waarover de precursorgassen worden geïnjecteerd. Een groot deel van de verdampte metaal-organische stoffen en andere gassen reizen ongewijzigd door de verwarmde groeikamer, maar een kleine hoeveelheid ondergaat pyrolyse (kraken), waardoor ondersoortige materialen ontstaan die op het oppervlak van het hete substraat absorberen. Een oppervlaktereactie resulteert dan in de opname van de III-V-elementen in een epitaxiale laag. Als alternatief kan desorptie van het oppervlak optreden, waarbij ongebruikte reagentia en reactieproducten uit de kamer worden geëvacueerd. Bovendien kunnen sommige precursoren ‘negatieve groei’-etsing van het oppervlak veroorzaken, zoals bij koolstofdotering van GaAs/AlGaAs, en met speciale etsmiddelbronnen. De susceptor roteert om een consistente samenstelling en dikte van de epitaxie te garanderen.

De groeitemperatuur vereist in de MOCVD -reactor wordt voornamelijk bepaald door de vereiste pyrolyse van de voorlopers en vervolgens geoptimaliseerd met betrekking tot oppervlaktemobiliteit. De groeisnelheid wordt bepaald door de dampdruk van de groep-III metaal-organische bronnen in de bubblers. Oppervlaktediffusie wordt beïnvloed door atomaire stappen op het oppervlak, waarbij misgesoriënteerde substraten vaak worden gebruikt om deze reden. Groei op siliciumsubstraten vereist zeer hoge temperatuurstadia om desorptie van oxide (> 1000 ° C) te waarborgen, waarbij gespecialiseerde kachels en wafers substraathouders worden geëist.

De vacuümdruk en geometrie van de reactor betekent dat in-situ monitoringtechnieken verschillen van die van MBE, waarbij MBE over het algemeen meer opties en configureerbaarheid heeft. Voor MOCVD wordt de door emissiviteit gecorrigeerde pyrometrie gebruikt voor in-situ, wafeloppervlaktemperatuurmeting (in tegenstelling tot externe, thermokoppelmeting); Reflectiviteit zorgt ervoor dat oppervlakte -ruwendheid en de epitaxiale groeisnelheid worden geanalyseerd; Wafer boog wordt gemeten door laserreflectie; en geleverde organometallische concentraties kunnen worden gemeten via ultrasone gasbewaking, om de nauwkeurigheid en reproduceerbaarheid van het groeiproces te vergroten.

Typisch worden aluminiumbevattende legeringen gekweekt bij hogere temperaturen (> 650 ° C), terwijl fosforhoudende lagen worden gekweekt bij lagere temperaturen (<650 ° C), met mogelijke uitzonderingen voor AlinP. Voor Alingaas en Ingaasp -legeringen, gebruikt voor telecomtoepassingen, maakt het verschil in de scheurtemperatuur van arsine het proces controle eenvoudiger dan voor fosfine. Voor epitaxiale hergroei, waarbij de actieve lagen worden geëtst, heeft fosfine echter de voorkeur. Voor antimonidematerialen vindt onbedoelde (en in het algemeen ongewenste) koolstofopname in ALSB plaats, vanwege het ontbreken van een geschikte voorloperbron, die de keuze van legeringen beperkt en dus de opname van antimonidegroei door MOCVD.

Voor sterk gespannen lagen zijn, vanwege het vermogen om routinematig arsenide- en fosfidematerialen te gebruiken, rekbalancering en compensatie mogelijk, zoals voor Gaasp -barrières en Ingaas Quantum Wells (QWS).

MBE heeft over het algemeen meer in-situ monitoringopties dan MOCVD. De epitaxiale groei wordt aangepast door de fluxsnelheid en substraattemperatuur, die afzonderlijk worden geregeld, waarbij bijbehorende in-situ monitoring een veel duidelijker, direct begrip van de groeiprocessen mogelijk maakt.

MOCVD is een zeer veelzijdige techniek die kan worden gebruikt om een breed scala aan materialen, inclusief samengestelde halfgeleiders, nitriden en oxiden, te deponeren door de voorloperchemie te variëren. Nauwkeurige controle van het groeiproces maakt het mogelijk om complexe halfgeleiderapparaten met op maat gemaakte eigenschappen te fabriceren voor toepassingen in elektronica, fotonica en opto -elektronica. MOCVD-kamer opruimtijden zijn sneller dan MBE.

MOCVD is uitstekend voor de hergroei van gedistribueerde feedback (DFBS) lasers, begraven heterostructuurapparaten en kontgewricht golfgeleiders. Dit kan in-situ etsen van de halfgeleider omvatten. MOCVD is daarom ideaal voor monolithische INP -integratie. Hoewel monolithische integratie in GaAs in de kinderschoenen staat, maakt MOCVD een groei van selectieve gebiedsgebied mogelijk, waarbij diëlektrische gemaskerde gebieden de emissie-/absorptiegolflengten helpen ruimte te maken. Dit is moeilijk te doen met MBE, waar polykristalafzettingen zich kunnen vormen op het diëlektrische masker.

Over het algemeen is MBE de gekozen groeimethode voor SB -materialen en MoCVD is de keuze voor P -materialen. Beide groeipechnieken hebben vergelijkbare mogelijkheden voor AS-gebaseerde materialen. Traditionele MBE-alleen-markten, zoals elektronica, kunnen nu even goed worden geserveerd met MOCVD-groei. Voor meer geavanceerde structuren, zoals Quantum Dot en Quantum Cascade Lasers, heeft MBE echter vaak de voorkeur voor de base -epitaxie. Als epitaxiale hergroei vereist is, heeft MOCVD over het algemeen de voorkeur vanwege de ets- en maskeerflexibiliteit.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |