QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

In een tijdperk van snelle technologische ontwikkeling verandert 3D-printen, als belangrijke vertegenwoordiger van geavanceerde productietechnologie, geleidelijk het gezicht van de traditionele productie. Met de voortdurende volwassenheid van de technologie en de verlaging van de kosten heeft de 3D-printtechnologie brede toepassingsmogelijkheden opgeleverd op veel gebieden, zoals de lucht- en ruimtevaart, de automobielindustrie, medische apparatuur en architectonisch ontwerp, en heeft de innovatie en ontwikkeling van deze industrieën bevorderd.

Het is vermeldenswaard dat de potentiële impact van 3D-printtechnologie op het hightechgebied van halfgeleiders steeds prominenter wordt. Als hoeksteen van de ontwikkeling van de informatietechnologie beïnvloeden de precisie en efficiëntie van halfgeleiderproductieprocessen de prestaties en kosten van elektronische producten. Geconfronteerd met de behoeften van hoge precisie, hoge complexiteit en snelle iteratie in de halfgeleiderindustrie, heeft de 3D-printtechnologie, met zijn unieke voordelen, ongekende kansen en uitdagingen gebracht voor de productie van halfgeleiders, en is geleidelijk doorgedrongen tot alle schakels van de industrie.halfgeleiderindustrie keten, wat aangeeft dat de halfgeleiderindustrie op het punt staat een diepgaande verandering in te luiden.

Daarom zal het analyseren en verkennen van de toekomstige toepassing van 3D-printtechnologie in de halfgeleiderindustrie ons niet alleen helpen de ontwikkelingspuls van deze geavanceerde technologie te begrijpen, maar ook technische ondersteuning en referentie bieden voor de modernisering van de halfgeleiderindustrie. Dit artikel analyseert de nieuwste vooruitgang van de 3D-printtechnologie en de potentiële toepassingen ervan in de halfgeleiderindustrie, en kijkt uit naar hoe deze technologie de halfgeleiderproductie-industrie kan bevorderen.

3D-printtechnologie

3D-printen wordt ook wel additive manufacturing-technologie genoemd. Het principe ervan is om een driedimensionale entiteit te bouwen door materialen laag voor laag te stapelen. Deze innovatieve productiemethode ondermijnt de traditionele "subtractieve" of "gelijk materiaal"-verwerkingsmodus en kan gegoten producten "integreren" zonder hulp van de matrijs. Er zijn veel soorten 3D-printtechnologieën en elke technologie heeft zijn eigen voordelen.

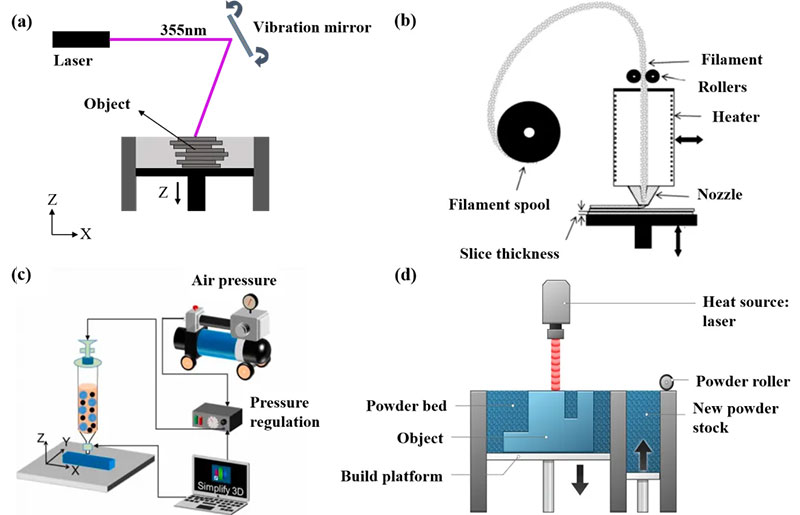

Volgens het vormingsprincipe van 3D -printtechnologie zijn er voornamelijk vier typen.

✔ Foto -technologie is gebaseerd op het principe van ultraviolette polymerisatie. Vloeibare lichtgevoelige materialen worden uitgehard door ultraviolet licht en gestapelde laag per laag. Op dit moment kan deze technologie keramiek, metalen en harsen vormen met een hoge vormprecisie. Het kan worden gebruikt op het gebied van medische, kunst- en luchtvaartindustrie.

✔ gefuseerde depositie-technologie, via de computer-aangedreven printkop om de gloeidraad te verwarmen en te smelten, en extrudeer volgens een specifiek vormtraject, laag op laag, en kan plastic en keramische materialen vormen.

✔ Slurry Direct Writing Technology maakt gebruik van high-viscositeitsslurry als inktmateriaal, dat wordt opgeslagen in het vat en verbonden met de extrusienaald, en geïnstalleerd op een platform dat driedimensionale beweging onder computerbesturing kan voltooien. Door mechanische druk of pneumatische druk wordt het inktmateriaal uit het mondstuk geduwd om continu op het substraat te extruderen om te vormen, en vervolgens het overeenkomstige nabewerking (vluchtig oplosmiddel, thermische uitharding, licht uitharding, sinteren, enz.) Wordt uitgevoerd) Volgens de materiaaleigenschappen om de uiteindelijke driedimensionale component te verkrijgen. Momenteel kan deze technologie worden toegepast op de gebieden van bioceramica en voedselverwerking.

✔powder bedfusietechnologie kan worden onderverdeeld in laserselectieve smelttechnologie (SLM) en laserselectieve sintering -technologie (SLS). Beide technologieën gebruiken poedermaterialen als verwerkingsobjecten. Onder hen is de laserergie van SLM hoger, waardoor het poeder in korte tijd kan smelten en stollen. SLS kunnen worden onderverdeeld in directe SLS en indirecte SLS. De energie van directe SLS is hoger en de deeltjes kunnen direct worden gesinterd of gesmolten om een binding tussen deeltjes te vormen. Daarom is directe SLS vergelijkbaar met SLM. De poederdeeltjes ondergaan snelle verwarming en koeling in korte tijd, waardoor het gevormde blok grote interne spanning, lage totale dichtheid en slechte mechanische eigenschappen heeft; De laserergie van indirecte SLS is lager en het bindmiddel in het poeder wordt gesmolten door de laserstraal en de deeltjes worden gebonden. Nadat de vorming is voltooid, wordt het interne bindmiddel verwijderd door thermische ontvangst en wordt uiteindelijk sinteren uitgevoerd. Fusietechnologie voor poederbed kan metalen en keramiek vormen en wordt momenteel gebruikt in de productievelden voor de ruimtevaart en de automobielproductie.

Figuur 1 (a) foto -technologie; (b) gefuseerde depositie -technologie; (c) Direct Writing Technology Slurry; (D) Fusion -technologie voor poederbed [1, 2]

Met de voortdurende ontwikkeling van de 3D-printtechnologie worden de voordelen ervan voortdurend aangetoond, van prototyping tot eindproducten. Ten eerste is het belangrijkste voordeel van de 3D-printtechnologie, in termen van de vrijheid van het ontwerp van de productstructuur, dat deze rechtstreeks complexe structuren van werkstukken kan vervaardigen. Vervolgens kan de 3D-printtechnologie, wat betreft de materiaalkeuze van het vormobject, een verscheidenheid aan materialen printen, waaronder metalen, keramiek, polymeermaterialen, enz. Wat het productieproces betreft, heeft de 3D-printtechnologie een hoge mate van flexibiliteit en kan het productieproces en de parameters aanpassen aan de werkelijke behoeften.

Halfgeleiderindustrie

De halfgeleiderindustrie speelt een cruciale rol in de moderne wetenschap, technologie en economie, en het belang ervan komt in veel aspecten tot uiting. Halfgeleiders worden gebruikt om geminiaturiseerde circuits te bouwen, waardoor apparaten complexe computer- en gegevensverwerkingstaken kunnen uitvoeren. En als belangrijke pijler van de wereldeconomie zorgt de halfgeleiderindustrie voor veel landen voor een groot aantal banen en economische voordelen. Het bevorderde niet alleen direct de ontwikkeling van de elektronica-industrie, maar leidde ook tot de groei van industrieën zoals softwareontwikkeling en hardwareontwerp. Bovendien is er op militair en defensiegebiedhalfgeleider technologieis cruciaal voor belangrijke apparatuur zoals communicatiesystemen, radars en satellietnavigatie, om nationale veiligheid en militaire voordelen te waarborgen.

Grafiek 2 "14e vijfjarenplan" (fragment) [3]

Daarom is de huidige halfgeleiderindustrie een belangrijk symbool geworden van het nationale concurrentievermogen, en alle landen ontwikkelen deze actief. Het "14e Vijfjarenplan" van mijn land stelt voor om zich te concentreren op het ondersteunen van verschillende belangrijke "knelpunten" in de halfgeleiderindustrie, waaronder vooral geavanceerde processen, sleutelapparatuur, halfgeleiders van de derde generatie en andere gebieden.

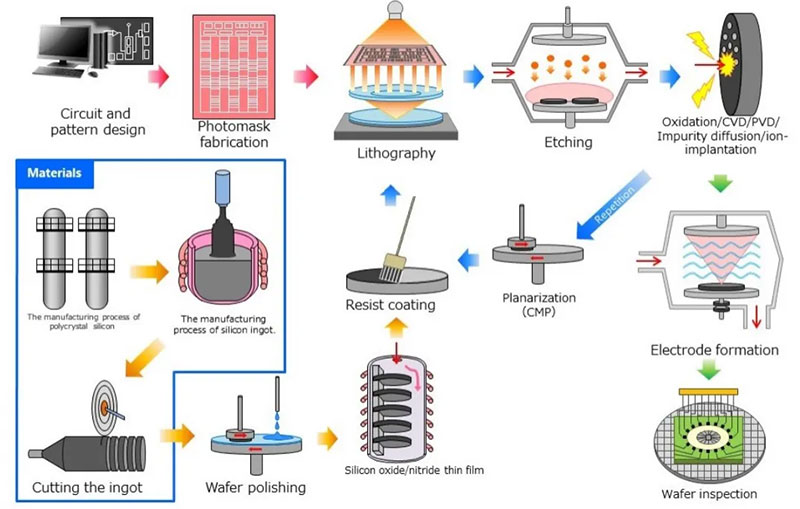

Grafiek 3 Semiconductor -chipverwerkingsproces [4]

Het productieproces van halfgeleiderchips is uiterst complex. Zoals weergegeven in figuur 3 omvat het hoofdzakelijk de volgende belangrijke stappen:Wafelvoorbereiding, lithografie,etsen, dunne filmafzetting, ionenimplantatie en verpakkingstests. Elk proces vereist strikte controle en nauwkeurige metingen. Problemen in elke link kunnen schade aan de chip- of prestatiedegradatie veroorzaken. Daarom heeft de productie van halfgeleiders zeer hoge vereisten voor apparatuur, processen en personeel.

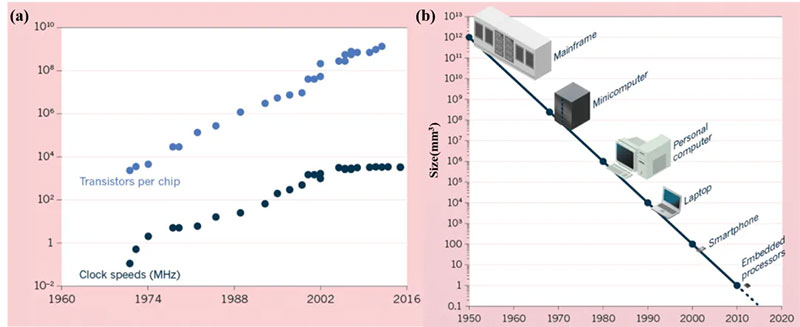

Hoewel de traditionele halfgeleiderproductie veel succes heeft bereikt, zijn er nog enkele beperkingen: ten eerste zijn halfgeleiderchips sterk geïntegreerd en geminiaturiseerd. Met de voortzetting van de wet van Moore (figuur 4) blijft de integratie van halfgeleiderchips toenemen, de grootte van componenten blijft krimpen en het productieproces moet zorgen voor een extreem hoge precisie en stabiliteit.

Figuur 4 (a) Het aantal transistors in een chip blijft in de loop van de tijd toenemen; (b) De chipgrootte blijft krimpen [5]

Daarnaast de complexiteit en kostenbeheersing van het halfgeleiderproductieproces. Het productieproces van halfgeleiders is complex en afhankelijk van precisieapparatuur, en elke schakel moet nauwkeurig worden gecontroleerd. De hoge apparatuurkosten, materiaalkosten en R&D-kosten maken de productiekosten van halfgeleiderproducten hoog. Daarom is het noodzakelijk om door te gaan met het verkennen en verlagen van de kosten en tegelijkertijd de productopbrengst te garanderen.

Tegelijkertijd moet de semiconductor -productie -industrie snel reageren op de marktvraag. Met de snelle veranderingen in de marktvraag. Het traditionele productiemodel heeft de problemen van een lange cyclus en een slechte flexibiliteit, waardoor het moeilijk is om de snelle iteratie van producten van de markt te ontmoeten. Daarom is een efficiëntere en flexibele productiemethode ook de ontwikkelingsrichting van de halfgeleiderindustrie geworden.

Toepassing van3D printenin de halfgeleiderindustrie

Ook op het gebied van de halfgeleiders heeft de 3D-printtechnologie voortdurend haar toepassing bewezen.

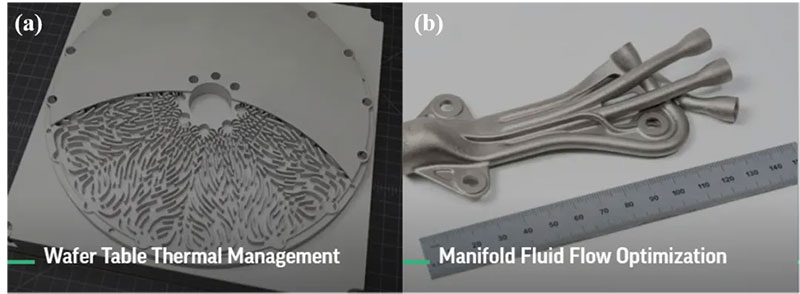

Ten eerste heeft 3D -printtechnologie een hoge mate van vrijheid in structureel ontwerp en kan het "geïntegreerde" vormen bereiken, wat betekent dat meer geavanceerde en complexe structuren kunnen worden ontworpen. Figuur 5 (a), 3D -systeem optimaliseert de interne warmtedissipatiestructuur door kunstmatige hulpontwerp, verbetert de thermische stabiliteit van het wafelstadium, vermindert de thermische stabilisatietijd van de wafer en verbetert de opbrengst en efficiëntie van de productie van chip. Er zijn ook complexe pijpleidingen in de lithografiemachine. Door 3D -printen kunnen complexe pijpleidingstructuren worden "geïntegreerd" om het gebruik van slangen te verminderen en de gasstroom in de pijpleiding te optimaliseren, waardoor de negatieve impact van mechanische interferentie en trillingen wordt verminderd en de stabiliteit van het chipverwerkingsproces wordt verbeterd.

Figuur 5 3D -systeem gebruikt 3D -afdrukken om onderdelen te vormen (a) lithografische machine wafelstadium; (b) Pijpleiding van verdeelstuk [6]

In termen van materiaalselectie kan 3D -printtechnologie materialen realiseren die moeilijk te vormen zijn door traditionele verwerkingsmethoden. Siliciumcarbidematerialen hebben een hoge hardheid en een hoog smeltpunt. Traditionele verwerkingsmethoden zijn moeilijk te vormen en hebben een lange productiecyclus. De vorming van complexe structuren vereist schimmelondersteunde verwerking. Sublimatie 3D heeft een onafhankelijke dual-no-nozles 3D-printer UPS-250 en bereide siliciumcarbide kristalboten ontwikkeld. Na reactie sinteren is de productdichtheid 2,95 ~ 3,02 g/cm3.

Figuur 6Silicium carbide kristal boot[7]

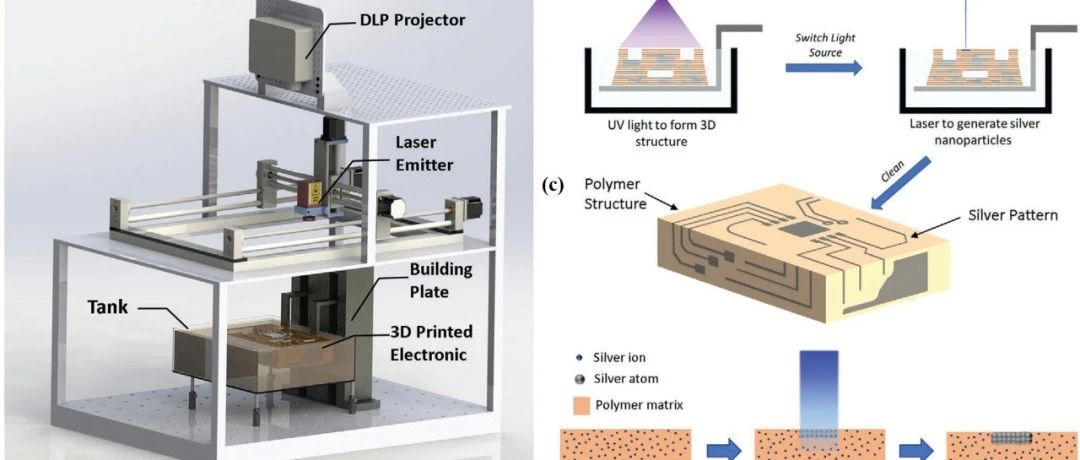

Figuur 7 (a) 3D co-afdrukapparatuur; (b) UV-licht wordt gebruikt om driedimensionale structuren te construeren en laser wordt gebruikt om zilveren nanodeeltjes te genereren; (c) Principe van 3D co-afdrukkende elektronische componenten [8]

Het traditionele elektronische productproces is complex en er zijn meerdere processtappen nodig, van grondstoffen tot eindproducten. Xiao et al.[8] gebruikte 3D-co-printtechnologie om selectief lichaamsstructuren te construeren of geleidende metalen in vrije vormoppervlakken in te bedden om 3D-elektronische apparaten te vervaardigen. Deze technologie omvat slechts één printmateriaal, dat kan worden gebruikt om polymeerstructuren te bouwen door middel van UV-uitharding, of om metaalvoorlopers in lichtgevoelige harsen te activeren door middel van laserscanning om nanometaaldeeltjes te produceren om geleidende circuits te vormen. Bovendien vertoont het resulterende geleidende circuit een uitstekende soortelijke weerstand van slechts ongeveer 6,12 µΩm. Door de materiaalformule en verwerkingsparameters aan te passen, kan de soortelijke weerstand verder worden geregeld tussen 10-6 en 10Ωm. Het is duidelijk dat 3D-co-printtechnologie de uitdaging van de afzetting van meerdere materialen in traditionele productie oplost en een nieuwe weg opent voor de productie van 3D-elektronische producten.

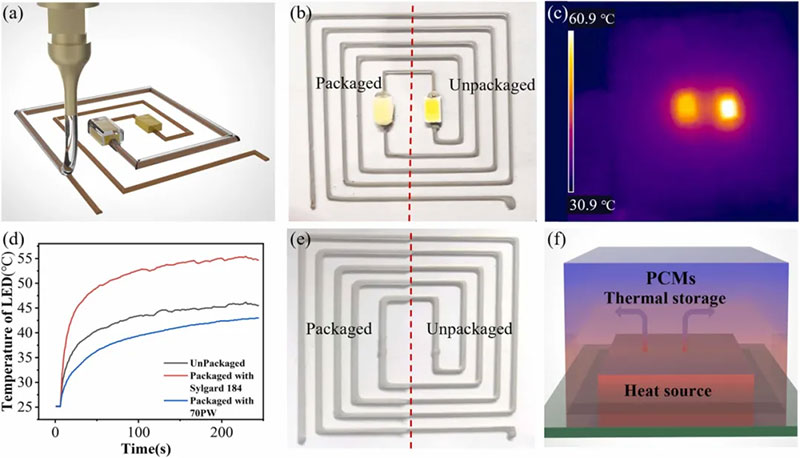

ChIP -verpakking is een belangrijke link in de productie van halfgeleiders. Traditionele verpakkingstechnologie heeft ook problemen zoals complex proces, falen van thermisch beheer en stress veroorzaakt door mismatch van thermische expansiecoëfficiënten tussen materialen, wat leidt tot verpakkingsfalen. 3D -printtechnologie kan het productieproces vereenvoudigen en de kosten verlagen door de verpakkingsstructuur direct af te drukken. Feng et al. [9] Bereide faseverandering elektronische verpakkingsmaterialen en gecombineerd met 3D -printtechnologie om chips en circuits te verpakken. Het faseverandering elektronische verpakkingsmateriaal bereid door Feng et al. heeft een hoge latente warmte van 145,6 J/g en heeft een significante thermische stabiliteit bij een temperatuur van 130 ° C. In vergelijking met traditionele elektronische verpakkingsmaterialen kan het koeleffect 13 ° C bereiken.

Figuur 8 Schematisch diagram van het gebruik van 3D -printtechnologie om circuits met faseverandering elektronische materialen nauwkeurig in te kapselen; (b) De LED -chip aan de linkerkant is ingekapseld met faseverandering elektronische verpakkingsmaterialen en de LED -chip rechts is niet ingekapseld; (c) infraroodbeelden van LED -chips met en zonder inkapseling; (d) temperatuurcurves onder hetzelfde vermogen en verschillende verpakkingsmaterialen; (e) complex circuit zonder LED -chipverpakkingsdiagram; (F) Schematisch diagram van warmteafvoer van faseverandering elektronische verpakkingsmaterialen [9]

Uitdagingen van 3D -printtechnologie in de halfgeleiderindustrie

Hoewel 3D -printtechnologie een groot potentieel heeft getoond in dehalfgeleiderindustrie. Er zijn echter nog steeds veel uitdagingen.

In termen van nauwkeurigheid bij het vormen kan de huidige 3D-printtechnologie een nauwkeurigheid van 20 μm bereiken, maar het is nog steeds moeilijk om aan de hoge normen van de halfgeleiderproductie te voldoen. Wat de materiaalkeuze betreft, hoewel de 3D-printtechnologie een verscheidenheid aan materialen kan vormen, zijn de vormproblemen van sommige materialen met speciale eigenschappen (siliciumcarbide, siliciumnitride, enz.) nog steeds relatief hoog. In termen van productiekosten presteert 3D-printen goed bij productie op maat in kleine batches, maar de productiesnelheid is relatief traag bij productie op grote schaal en de apparatuurkosten zijn hoog, wat het moeilijk maakt om aan de behoeften van grootschalige productie te voldoen. . Hoewel de 3D-printtechnologie bepaalde ontwikkelingsresultaten heeft behaald, is het technisch gezien op sommige gebieden nog steeds een opkomende technologie en vereist verder onderzoek, ontwikkeling en verbetering om de stabiliteit en betrouwbaarheid ervan te verbeteren.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |