QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Figuur 1. SIC-gecoate grafiet Susceptor

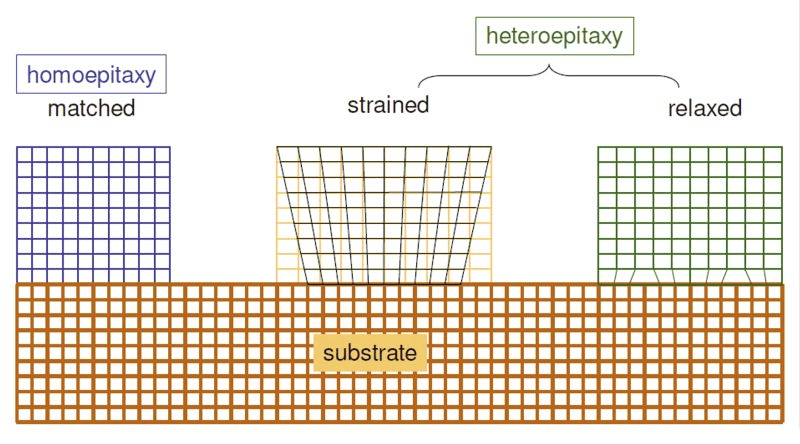

Tijdens het productieproces van de wafer moeten we verder een epitaxiale laag bouwen op sommige wafelsubstraten om de productie van apparaten te vergemakkelijken. Epitaxy verwijst naar het proces van het kweken van een nieuw enkel kristal op een enkel kristallen substraat dat zorgvuldig is verwerkt door snijden, slijpen en polijsten. Het nieuwe enkele kristal kan hetzelfde materiaal zijn als het substraat, of een ander materiaal (homoepitaxiaal of heteroepitaxiaal). Omdat de nieuwe enkele kristallaag groeit langs de substraatkristalfase, wordt deze een epitaxiale laag genoemd en wordt de apparaatproductie uitgevoerd op de epitaxiale laag.

Bijvoorbeeld eenGaAs EpitaxiaalLaag wordt bereid op een siliconensubstraat voor LED-licht-emitterende apparaten; ASic epitaxiaalLaag wordt gekweekt op een geleidend SIC -substraat voor de constructie van SBD, MOSFET en andere apparaten in vermogenstoepassingen; Een GAN-epitaxiale laag wordt geconstrueerd op een semi-aanmelding SiC-substraat om apparaten zoals HEMT in radiofrequentietoepassingen zoals communicatie verder te produceren. Parameters zoals de dikte van SiC -epitaxiale materialen en achtergronddragerconcentratie bepalen direct de verschillende elektrische eigenschappen van SIC -apparaten. In dit proces kunnen we niet zonder apparatuur voor chemische dampafzetting (CVD).

Figuur 2. Epitaxiale filmgroeimodi

In CVD -apparatuur kunnen we het substraat niet rechtstreeks op het metaal plaatsen of gewoon op een basis voor epitaxiale afzetting, omdat het veel factoren met zich meebrengt, zoals de gasstroomrichting (horizontaal, verticaal), temperatuur, druk, fixatie en verontreinigingen. Daarom moeten we een susceptor gebruiken (wafeldrager) om het substraat op een dienblad te plaatsen en CVD -technologie te gebruiken om epitaxiale afzetting erop uit te voeren. Deze susceptor is de SiC-gecoate grafiet susceptor (ook wel een dienblad genoemd).

2.1 Toepassing van SiC -gecoate grafiet Susceptor in MOCVD -apparatuur

De SiC-gecoate grafiet Susceptor speelt een sleutelrol inMetaal organische chemische dampafzetting (MOCVD) apparatuurOm enkele kristallen substraten te ondersteunen en te verwarmen. De thermische stabiliteit en thermische uniformiteit van deze susceptor zijn cruciaal voor de kwaliteit van epitaxiale materialen, dus wordt het beschouwd als een onmisbare kerncomponent in MOCVD -apparatuur. Metal Organic Chemical Vapor Deposition (MOCVD) -technologie wordt momenteel op grote schaal gebruikt in de epitaxiale groei van GAN -dunne films in blauwe LED's omdat het de voordelen heeft van eenvoudige werking, controleerbare groeisnelheid en hoge zuiverheid.

Als een van de kerncomponenten in MOCVD -apparatuur, is Vetek Semiconductor Graphite Susceptor verantwoordelijk voor het ondersteunen en verwarmen van enkele kristallen substraten, die direct de uniformiteit en zuiverheid van dunne filmmaterialen beïnvloeden, en is dus gerelateerd aan de bereidingskwaliteit van epitaxiale wafels. Naarmate het aantal gebruik toeneemt en de werkomgeving verandert, is de grafietgevoeligheid gevoelig voor te dragen en wordt daarom geclassificeerd als een consumptie.

2.2. Kenmerken van SiC gecoate grafiet Susceptor

Om te voldoen aan de behoeften van MOCVD -apparatuur, moet de coating die nodig is voor de Graphite Susceptor specifieke kenmerken hebben om aan de volgende normen te voldoen:

✔ Goede dekking: De SIC -coating moet de susceptor volledig bedekken en een hoge mate van dichtheid hebben om schade in een corrosieve gasomgeving te voorkomen.

✔ Hoge bindingssterkte: De coating moet stevig worden gebonden aan de susceptor en niet gemakkelijk om af te vallen na meerdere cycli met een hoge temperatuur en lage temperatuur.

✔ Goede chemische stabiliteit: De coating moet een goede chemische stabiliteit hebben om falen bij hoge temperatuur en corrosieve atmosferen te voorkomen.

2.3 Moeilijkheden en uitdagingen bij het matchen van grafiet- en siliciumcarbide -materialen

Siliciumcarbide (SIC) presteert goed in GAN -epitaxiale atmosferen vanwege de voordelen zoals corrosieweerstand, hoge thermische geleidbaarheid, thermische schokweerstand en goede chemische stabiliteit. De thermische expansiecoëfficiënt is vergelijkbaar met die van grafiet, waardoor het het voorkeursmateriaal is voor grafiet susceptor coatings.

Echter, immers,grafietEnsiliciumcarbidezijn twee verschillende materialen, en er zullen nog steeds situaties zijn waarin de coating een korte levensduur heeft, gemakkelijk af te vallen is en de kosten verhoogt als gevolg van verschillende thermische expansiecoëfficiënten.

3.1. Veel voorkomende soorten sic

Momenteel omvatten de gemeenschappelijke soorten SiC 3C, 4H en 6H en zijn verschillende soorten SIC geschikt voor verschillende doeleinden. 4H-SIC is bijvoorbeeld geschikt voor de productie van krachtige apparaten, 6H-SIC is relatief stabiel en kan worden gebruikt voor opto-elektronische apparaten, en 3C-SIC kan worden gebruikt om GAN-epitaxiale lagen te bereiden en SIC-GAN RF-apparaten te produceren vanwege de vergelijkbare structuur als GAN. 3C-SIC wordt ook vaak β-SIC genoemd, die voornamelijk wordt gebruikt voor dunne films en coatingmaterialen. Daarom is β-SIC momenteel een van de belangrijkste materialen voor coatings.

3.2.Siliciumcarbide coatingvoorbereidingsmethode

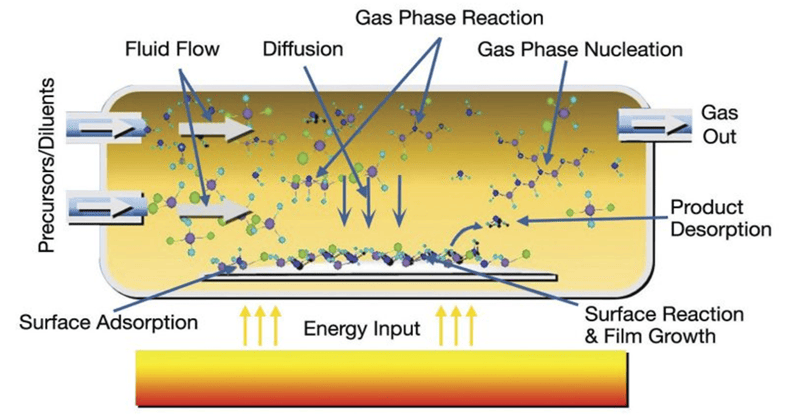

Er zijn veel opties voor het bereiden van siliciumcarbide-coatings, waaronder de gel-sol-methode, spuitmethode, ionenbundelspuitmethode, chemische dampreactiemethode (CVR) en chemische dampafzettingsmethode (CVD). Onder hen is de chemische dampafzettingsmethode (CVD) momenteel de belangrijkste technologie voor het bereiden van SIC -coatings. Deze methode stort SIC -coatings op het oppervlak van het substraat af door middel van gasfasereactie, die de voordelen heeft van nauwe binding tussen de coating en het substraat, waardoor de oxidatieweerstand en ablatieweerstand van het substraatmateriaal wordt verbeterd.

De sintermethode op hoge temperatuur, door het grafietsubstraat in het inbeddende poeder te plaatsen en het bij hoge temperatuur onder een inerte atmosfeer te sinteren, vormt uiteindelijk een SIC-coating op het oppervlak van het substraat, dat de inbeddingsmethode wordt genoemd. Hoewel deze methode eenvoudig is en de coating strak is gebonden aan het substraat, is de uniformiteit van de coating in de dikterichting slecht en zijn gaten vatbaar voor te verschijnen, wat de oxidatieweerstand vermindert.

✔ De spuitmethodeomvat het spuiten van vloeibare grondstoffen op het oppervlak van het grafietsubstraat en vervolgens de grondstoffen op een specifieke temperatuur stollen om een coating te vormen. Hoewel deze methode goedkoop is, is de coating zwak gebonden aan het substraat en heeft de coating een slechte uniformiteit, dunne dikte en slechte oxidatieresistentie en vereist meestal extra behandeling.

✔ ionenstraaltechnologieGebruikt een ionenstraalpistool om gesmolten of gedeeltelijk gesmolten materiaal op het oppervlak van een grafietsubstraat te spuiten, dat vervolgens stolt en bindt om een coating te vormen. Hoewel de operatie eenvoudig is en een relatief dichte siliciumcarbide -coating kan produceren, is de coating gemakkelijk te breken en heeft een slechte oxidatieweerstand. Het wordt meestal gebruikt om hoogwaardige SIC-composietcoatings te bereiden.

✔ Sol-gelmethode, deze methode omvat het bereiden van een uniforme en transparante SOL -oplossing, het toepassen op het oppervlak van het substraat en vervolgens drogen en sinteren om een coating te vormen. Hoewel de operatie eenvoudig is en de kosten laag zijn, heeft de voorbereide coating een lage thermische schokweerstand en is vatbaar voor kraken, dus het toepassingsbereik is beperkt.

✔ Chemische dampreactietechnologie (CVR): CVR gebruikt SI en SiO2 -poeder om SIO -damp te genereren en vormt een SIC -coating door chemische reactie op het oppervlak van het koolstofmateriaalsubstraat. Hoewel een strak gebonden coating kan worden bereid, is een hogere reactietemperatuur vereist en zijn de kosten hoog.

✔ Chemische dampafzetting (CVD): CVD is momenteel de meest gebruikte technologie voor het bereiden van SIC -coatings en SIC -coatings worden gevormd door gasfasreacties op het oppervlak van het substraat. De coating bereid door deze methode is nauw verbonden met het substraat, dat de oxidatieweerstand en ablatieweerstand van het substraat verbetert, maar een lange afzettingstijd vereist, en het reactiegas kan giftig zijn.

Figuur 3.chemisch dampafposiediagram

In de SIC -gecoate grafiet -substraatmarkt begonnen buitenlandse fabrikanten eerder, met duidelijke toonaangevende voordelen en een hoger marktaandeel. Internationaal zijn Xycard in Nederland, SGL in Duitsland, Toyo Tanso in Japan en MEMC in de Verenigde Staten mainstream leveranciers, en ze monopoliseren in feite de internationale markt. China heeft nu echter de kerntechnologie doorbroken van uniform groeiende SIC -coatings op het oppervlak van grafietsubstraten, en de kwaliteit ervan is geverifieerd door binnenlandse en buitenlandse klanten. Tegelijkertijd heeft het ook bepaalde concurrentievoordelen in prijs, die kunnen voldoen aan de vereisten van MOCVD -apparatuur voor het gebruik van SiC -gecoate grafietsubstraten.

Het halfgeleider is bezig geweest met onderzoek en ontwikkeling op het gebied vanSic coatingsal meer dan 20 jaar. Daarom hebben we dezelfde Buffer Layer -technologie gelanceerd als SGL. Door middel van speciale verwerkingstechnologie kan een bufferlaag worden toegevoegd tussen grafiet en siliciumcarbide om de levensduur met meer dan twee keer te vergroten.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |