QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Bij halfgeleiders en FPD-paneeldisplays is de voorbereiding van dunne films een belangrijk proces. Er zijn veel manieren om dunne films te maken (TF, Thin Film), de volgende twee methoden zijn gebruikelijk:

● CVD (chemische dampafzetting)

● PVD (fysische dampafzetting)

Onder hen worden de bufferlaag/actieve laag/isolatielaag allemaal in de kamer van de machine afgezet met behulp van PECVD.

● Gebruik speciale gassen: SiH4/NH3/N2O voor de afzetting van SiN- en Si/SiO2-films.

● Sommige CVD-machines moeten H2 gebruiken voor hydrogenering om de mobiliteit van dragers te vergroten.

● NF3 is een reinigingsgas. Ter vergelijking: F2 is zeer giftig en het broeikaseffect van SF6 is groter dan dat van NF3.

In het halfgeleiderapparaatproces zijn er meer soorten dunne films, naast de gemeenschappelijke SiO2/Si/Sin, er zijn ook W, Ti/Tin, HFO2, sic, enz.

Dit is ook de reden waarom er veel soorten voorlopers zijn voor geavanceerde materialen die in de halfgeleiderindustrie worden gebruikt, om verschillende soorten dunne films te maken.

1. Soorten CVD en enkele precursorgassen

2. Basismechanisme van CVD en filmkwaliteit

CVD is een zeer algemeen concept en kan in vele typen worden onderverdeeld. Veel voorkomende zijn:

● Pecvd: Plasma-verbeterde CVD

● LPCVD: Lagedruk-CVD

● ALD: Afzetting van atomaire lagen

● MoCVD: Metaal-organische cvd

Tijdens het CVD -proces moeten de chemische bindingen van de voorloper worden verbroken vóór chemische reacties.

De energie voor het verbreken van chemische bindingen komt uit warmte, dus de kamertemperatuur zal relatief hoog zijn, wat niet vriendelijk is voor sommige processen, zoals het substraatglas van het paneel of het PI-materiaal van het flexibele scherm. Door andere energie in te voeren (het vormen van plasma, enz.) om de procestemperatuur te verlagen om te voldoen aan bepaalde processen die temperatuur vereisen, zal het thermische budget daarom ook worden verlaagd.

Daarom wordt PECVD-afzetting van A-Si: H/Sin/Poly-Si veel gebruikt in de FPD-display-industrie. Gemeenschappelijke CVD -voorlopers en films:

Polykristallijn silicium/enkelkristal silicium SiO2 SiN/SiON W/Ti WSi2 HfO2/SiC

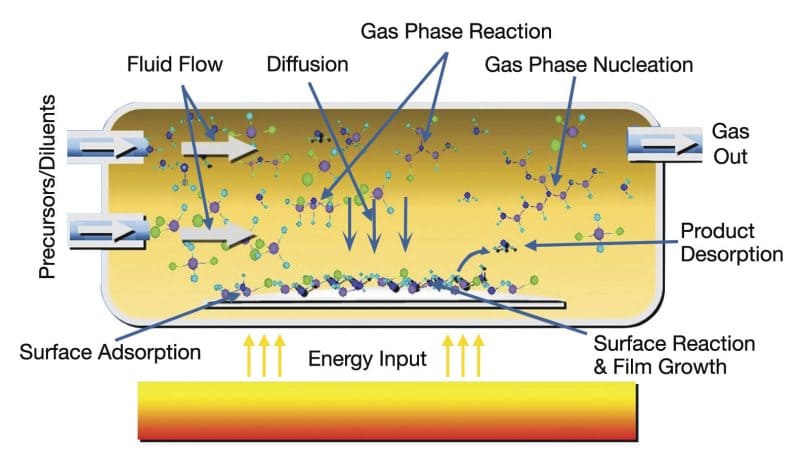

Stappen van het basismechanisme van CVD:

1. Reactievoorlopergas komt de kamer binnen

2. Gemiddeld producten geproduceerd door gasreactie

3. De tussenproducten van het gas diffunderen naar het substraatoppervlak

4. Geadsorbeerd op het substraatoppervlak en diffuus

5. Er vindt een chemische reactie plaats op het substraatoppervlak, kiemvorming/eilandvorming/filmvorming

6. Bijproducten worden gedesorbeerd, vacuüm weggepompt en ontladen na het betreden van de scrubber voor behandeling

Zoals eerder vermeld, omvat het hele proces meerdere stappen zoals diffusie/adsorptie/reactie. De totale snelheid van de filmvorming wordt beïnvloed door vele factoren, zoals temperatuur/druk/type reactiegas/type substraat. Diffusie heeft een diffusiemodel voor voorspelling, adsorptie heeft een adsorptietheorie en chemische reactie heeft een reactiekinetiektheorie.

In het hele proces bepaalt de langzaamste stap de volledige reactiesnelheid. Dit lijkt erg op de kritieke padmethode van projectmanagement. De langste activiteitsstroom bepaalt de kortste projectduur. De duur kan worden ingekort door middelen toe te wijzen om de tijd van dit pad te verminderen. Op dezelfde manier kan CVD het belangrijkste knelpunt vinden dat de filmvormingssnelheid beperkt door het hele proces te begrijpen, en de parameterinstellingen aanpassen om de ideale filmvormingssnelheid te bereiken.

Sommige films zijn plat, sommige zijn gatenvulling, en sommige zijn groef vulling, met zeer verschillende functies. Commerciële CVD-machines moeten aan de basisvereisten voldoen:

● Machine -verwerkingscapaciteit, depositierelcentage

● Consistentie

● Gasfasereacties kunnen geen deeltjes produceren. Het is erg belangrijk om geen deeltjes in de gasfase te produceren.

Sommige andere evaluatievereisten zijn als volgt:

● Goede stapdekking

● Mogelijkheid om hiaten met een hoge aspectverhouding op te vullen (conformiteit)

● Goede dikte-uniformiteit

● Hoge zuiverheid en dichtheid

● Hoge mate van structurele perfectie met lage filmstress

● Goede elektrische eigenschappen

● Uitstekende hechting aan het substraatmateriaal

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |