QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

KoolstofgevoelHeeft uitstekende eigenschappen zoals lage thermische geleidbaarheid, kleine specifieke warmte en een goede thermische stabiliteit op hoge temperatuur. Het wordt vaak gebruikt als een thermisch isolatiemateriaal in een vacuüm of beschermende atmosfeer en is veel gebruikt in het halfgeleidingsveld. In een omgeving met een temperatuur hoger dan 450 ℃ zal koolstofgevoel echter snel worden geoxideerd, wat resulteert in een snelle vernietiging van het materiaal. De verwerkingsomgeving van halfgeleiders is vaak hoger dan 450 ° C, dus het is vooral belangrijk om de oxidatieweerstand van koolstofgevoel te verbeteren.

Oppervlaktecoating is een ideale anti-oxidatiemethode voor koolstofvezelproducten. Anti-oxidatie-coatings omvatten metaalcoatings, keramische coatings, glazen coatings, enz. Onder keramische coatings heeft SiC een uitstekende oxidatieweerstand op hoge temperatuur en goede fysische en chemische compatibiliteit met koolstofvezelproducten. Wanneer SIC wordt geoxideerd bij hoge temperatuur, kan de SiO2 die op het oppervlak wordt gegenereerd scheuren en andere defecten in de coating vullen en de penetratie van O2 blokkeren, waardoor het het meest gebruikte coatingmateriaal in productcoatings van koolstofvezel is.

SIC -coating werd bereid op het oppervlak van koolstofgevoel koolstofvezel door chemische dampafzetting. Na ultrasone reiniging werd de voorbereide koolstofgevoel gedurende een bepaalde periode gedroogd bij 100 ℃. De koolstofgevoel werd verwarmd tot 1100 ℃ in een vacuümbuisoven, met AR als het verdunningsgas en H2 als het dragergas, en het verwarmde trichloormethylsiloxaan werd met bubbler -methode in de reactiekamer geleid. Het afzettingsprincipe is als volgt:

Ch3Shick (g) → sic (s) +3HCl (g)

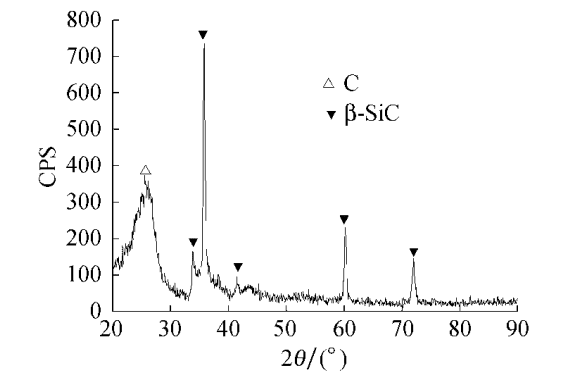

We gebruikten D8 Advance röntgendiffractometer (XRD) om de fasesamenstelling van SIC-coating koolstofgevoel te analyseren. Uit het XRD-spectrum van SIC-coating koolstof vilt, zoals getoond in figuur 1, zijn er drie voor de hand liggende diffractiepieken bij 2θ = 35,8 °, 60,2 ° en 72 °, die overeenkomen met de (111), (220) en (311) kristalvliegtuigen van β-SIC, respectievelijk. Het is te zien dat de coating gevormd op het oppervlak van de koolstofgevoel β-SIC is.

Figuur 1 XRD Spectrum van SIC Coating Carbon Filt

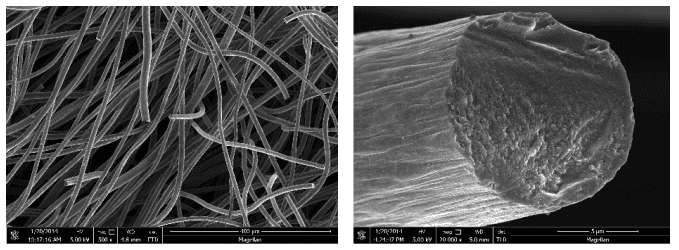

We gebruikten een Magellan 400 scanning elektronenmicroscoop (SEM) om de microscopische morfologie van koolstofgevoel voor en na coating te observeren. Zoals te zien is in figuur 2, zijn de koolstofvezels binnen het oorspronkelijke koolstofgevoel ongelijk in dikte, chaotisch verdeeld, met een groot aantal leegte en een lage totale dichtheid (ongeveer 0,14 g/cm3). De aanwezigheid van een groot aantal leegte en lage dichtheid zijn de belangrijkste redenen waarom koolstofgevoel kan worden gebruikt als een thermisch isolatiemateriaal. Er zijn een groot aantal groeven op het oppervlak van de koolstofvezels in de oorspronkelijke koolstofgevoel langs de vezelas, wat helpt om de bindingssterkte tussen de coating en de matrix te verbeteren.

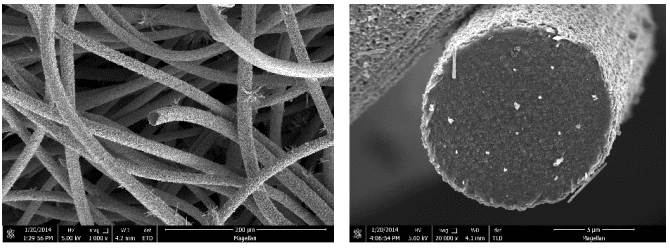

Uit de vergelijking van figuren 2 en 3 is te zien dat de koolstofvezels in de koolstofgevoel bedekt zijn met SIC -coatings. De SIC -coatings worden gevormd door kleine deeltjes die goed zijn gestapeld en de coatings zijn uniform en dicht. Ze zijn nauw verbonden met de koolstofvezelmatrix, zonder duidelijke peeling, scheuren en gaten, en er is geen duidelijk kraken aan de binding met de matrix.

Figuur 2 De morfologie van koolstofgevoel en uiteinde van één koolstofvezel vóór coating

Figuur 3 De morfologie van koolstofgevoel en uiteinde van het enkel koolstofvezel na coating

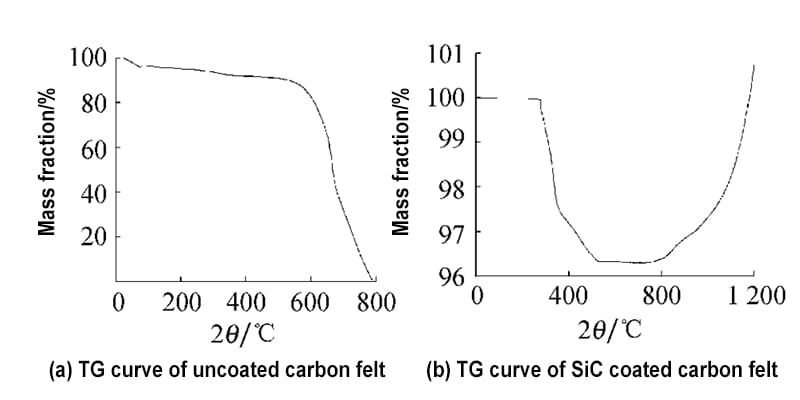

We hebben respectievelijk thermogravimetrische analyse (TG) uitgevoerd op gewone koolstofgevoel en SIC -coating koolstof. De verwarmingssnelheid was 10 ℃/min en de luchtstroomsnelheid was 20 ml/min. Figuur 4 is de TG -curve van koolstofgevoel, waarbij figuur 4a de TG -curve is van uncoating koolstofgevoel en figuur 4b is de TG -curve van SIC -coating koolstofgevoel. Het is te zien uit figuur 4A dat het niet -coating koolstofvilmonster langzaam oxideert onder ongeveer 600 ℃ en de oxidatiesnelheid aanzienlijk wordt geacluisterd na hoger dan 600 ℃. Op ongeveer 790 ℃ is de resterende massafractie van het monster 0, wat betekent dat het volledig is geoxideerd.

Zoals getoond in figuur 4b, heeft het monster van het coating koolstofvilt geen massaverlies wanneer de temperatuur stijgt van kamertemperatuur tot 280 ℃. Bij 280-345 ℃ begint het monster geleidelijk te oxideren en is de oxidatiesnelheid relatief snel. Op 345-520 ℃ vertraagt de oxidatievoortgang. Bij ongeveer 760 ℃ bereikt het massaverlies van het monster het maximum, dat ongeveer 4%is. Bij 760-1200 ℃, naarmate de temperatuur stijgt, begint de massa van het monster te stijgen. Dat wil zeggen, gewichtstoename treedt op. Dit komt omdat de SIC op het oppervlak van de koolstofvezel wordt geoxideerd om SiO2 bij hoge temperatuur te vormen. Deze reactie is een gewichtstoename -reactie, die de massa van het monster verhoogt.

Door figuur 4A en figuur 4B te vergelijken, kan worden vastgesteld dat bij 790 ℃ de gewone koolstofgevoel volledig is geoxideerd, terwijl de oxidatie gewichtsverlies van het SIC -coating koolstofgevoelmonster ongeveer 4%is. Wanneer de temperatuur stijgt tot 1200 ℃ ℃, neemt de massa van de SIC -coating -koolstof zich zelfs enigszins toe als gevolg van het genereren van SiO2, wat aangeeft dat de SIC -coating de oxidatieweerstand van de hoge temperatuur van de koolstofgevoel aanzienlijk kan verbeteren.

Fig. 4 Tg -curve van koolstofgevoel

DeSic coatingSuccesvol bereid op koolstof gevoeld door chemische dampafzetting is gelijkmatig verdeeld, continu, dicht gestapeld en heeft geen duidelijke gaten of scheuren. De SIC -coating is stevig verbonden aan het substraat zonder duidelijke openingen. Het heeft een zeer sterk anti-oxidatievermogen.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |