QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

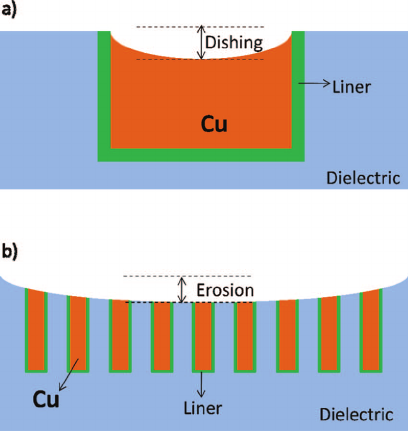

Chemisch-mechanisch polijsten (CMP) verwijdert overtollig materiaal en oppervlaktedefecten door de gecombineerde werking van chemische reacties en mechanische slijtage. Het is een sleutelproces voor het bereiken van een globale vlakmaking van het waferoppervlak en is onmisbaar voor meerlaagse koperverbindingen en diëlektrische structuren met een lage k. In de praktische productie is CMP geen perfect uniform verwijderingsproces; het geeft aanleiding tot typische patroonafhankelijke defecten, waarvan schotelvorming en erosie de meest prominente zijn. Deze defecten hebben rechtstreeks invloed op de geometrie van de verbindingslagen en hun elektrische kenmerken.

Dishing verwijst naar de overmatige verwijdering van relatief zachte geleidende materialen (zoals koper) tijdens CMP, wat leidt tot een schotelvormig concaaf profiel binnen een enkele metalen lijn of een groot metalen gebied. In dwarsdoorsnede ligt het midden van de metaallijn lager dan de twee randen en het omringende diëlektrische oppervlak. Dit fenomeen wordt vaak waargenomen in brede lijnen, kussens of metalen gebieden van het bloktype. Het vormingsmechanisme houdt voornamelijk verband met verschillen in materiaalhardheid en de vervorming van het polijstkussen over brede metalen delen: zachte metalen zijn gevoeliger voor de chemische componenten en schuurmiddelen in de slurry, en de lokale contactdruk van het kussen neemt toe bij brede delen, waardoor de verwijderingssnelheid in het midden van het metaal groter is dan die aan de randen. Als gevolg hiervan neemt de diepte van de schotel gewoonlijk toe met de lijnbreedte en de tijd van het overpolijsten.

Erosie wordt gekenmerkt doordat de totale oppervlaktehoogte in gebieden met een hoge patroondichtheid (zoals dichte metalen lijnarrays of gebieden met een dichte dummyvulling) lager is dan die in omliggende dunne gebieden na CMP. In wezen is het een door patroondichtheid aangestuurde, overmatige verwijdering van materiaal op regioniveau. In dichte gebieden zorgen metaal en diëlektricum samen voor een groter effectief contactoppervlak, en zijn de mechanische wrijving en chemische werking van het kussen en de slurry sterker. Bijgevolg zijn de gemiddelde verwijderingssnelheden van zowel metaal als diëlektricum hoger dan in gebieden met lage dichtheid. Naarmate het polijsten en overpolijsten vordert, wordt de metaal-diëlektrische stapel in dichte gebieden als geheel dunner, waardoor een meetbare hoogtestap ontstaat, en de mate van erosie neemt toe met de lokale patroondichtheid en procesbelasting.

Vanuit het perspectief van apparaat- en procesprestaties hebben schoteling en erosie meerdere negatieve gevolgen voor halfgeleiderproducten. Dishing verkleint het effectieve dwarsdoorsnedeoppervlak van het metaal, wat leidt tot een hogere verbindingsweerstand en IR-daling, wat op zijn beurt signaalvertraging en een kleinere timingmarge op kritieke paden veroorzaakt. Variaties in de diëlektrische dikte veroorzaakt door erosie veranderen de parasitaire capaciteit tussen metaallijnen en de verdeling van de RC-vertraging, waardoor de uniformiteit van de elektrische eigenschappen over de chip wordt ondermijnd. Bovendien beïnvloeden lokale diëlektrische verdunning en elektrische veldconcentratie het doorslaggedrag en de betrouwbaarheid op lange termijn van intermetaaldiëlektrica. Op het integratieniveau vergroot excessieve oppervlaktetopografie de moeilijkheid van de focus en uitlijning van de lithografie, verslechtert de uniformiteit van daaropvolgende filmafzetting en etsen, en kan defecten zoals metaalresiduen veroorzaken. Deze problemen manifesteren zich uiteindelijk als opbrengstfluctuaties en een kleiner procesvenster. Daarom is het in de praktijk van de techniek noodzakelijk om schoteling en erosie binnen gespecificeerde grenzen te beheersen door middel van egalisatie van de lay-outdichtheid en optimalisatie vanpolijsten zlorrieselectiviteit en fijnafstemming van CMP-procesparameters, om de vlakheid van verbindingsstructuren, stabiele elektrische prestaties en robuuste productie van grote volumes te garanderen.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacybeleid |