QR code

Over ons

Producten

Neem contact met ons op

Telefoon

Fax

+86-579-87223657

E-mailen

Adres

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

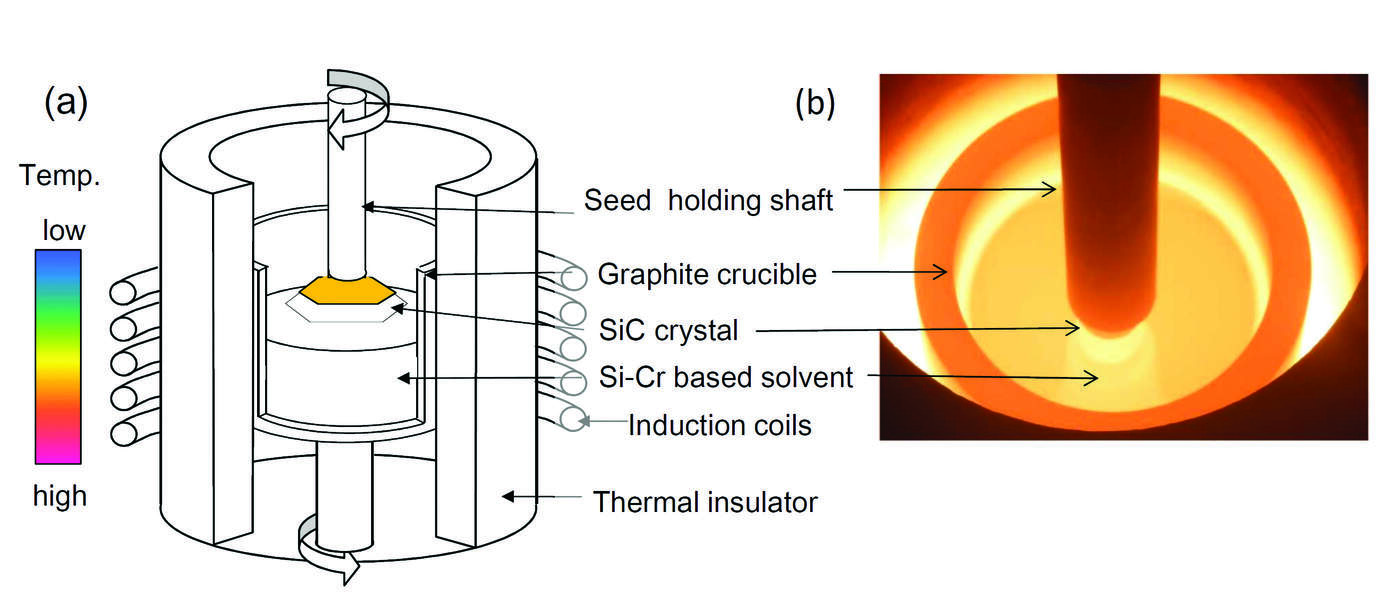

Met de snelle ontwikkeling van nieuwe energievoertuigen, 5G-communicatie en andere gebieden nemen de prestatie-eisen voor vermogenselektronische apparaten toe. Als nieuwe generatie halfgeleidermaterialen met een grote bandafstand is siliciumcarbide (SiC) het voorkeursmateriaal geworden voor vermogenselektronische apparaten vanwege zijn uitstekende elektrische eigenschappen en thermische stabiliteit. Het groeiproces van SiC-monokristallen wordt echter met veel uitdagingen geconfronteerd, waarvan de prestaties van thermische veldmaterialen een van de sleutelfactoren zijn. Als nieuw type thermisch veldmateriaal is CVD TaC-coating een effectieve manier geworden om het probleem van de groei van SiC-monokristallen op te lossen vanwege de uitstekende weerstand tegen hoge temperaturen, corrosieweerstand en chemische stabiliteit. In dit artikel worden de voordelen, proceskenmerken en toepassingsvooruitzichten van CVD TaC-coating bij de groei van SiC-monokristallen diepgaand onderzocht.

1. Brede toepassing van SIC enkele kristallen en de problemen waarmee ze worden geconfronteerd in het productieproces

SiC-monokristalmaterialen presteren goed in omgevingen met hoge temperaturen, hoge druk en hoge frequentie, en worden veel gebruikt in elektrische voertuigen, hernieuwbare energie en hoogefficiënte voedingen. Volgens marktonderzoek zal de omvang van de SiC-markt in 2030 naar verwachting 9 miljard dollar bedragen, met een gemiddeld jaarlijks groeipercentage van meer dan 20%. De superieure prestaties van SiC maken het tot een belangrijke basis voor de volgende generatie vermogenselektronica. Tijdens de groei van SiC-monokristallen worden thermische veldmaterialen echter blootgesteld aan de beproeving van extreme omgevingen zoals hoge temperaturen, hoge druk en corrosieve gassen. Traditionele thermische veldmaterialen zoals grafiet en siliciumcarbide worden gemakkelijk geoxideerd en vervormd bij hoge temperaturen en reageren met de groeiatmosfeer, waardoor de kwaliteit van het kristal wordt aangetast.

2. Het belang van CVD TaC-coating als thermisch veldmateriaal

CVD TaC-coating kan uitstekende stabiliteit bieden in omgevingen met hoge temperaturen en corrosie, waardoor het een onmisbaar materiaal is voor de groei van SiC-eenkristallen. Studies hebben aangetoond dat TaC-coating de levensduur van thermische veldmaterialen effectief kan verlengen en de kwaliteit van SiC-kristallen kan verbeteren. TaC-coating kan stabiel blijven onder extreme omstandigheden tot 2300 ℃, waardoor substraatoxidatie en chemische corrosie worden vermeden.

1. Basisprincipes en voordelen van CVD TAC -coating

CVD TAC -coating wordt gevormd door te reageren en een tantale bron (zoals TACL5) af te zetten met een koolstofbron bij hoge temperatuur, en heeft een uitstekende weerstand van hoge temperatuur, corrosieweerstand en goede hechting. De dichte en uniforme coatingstructuur kan substraatoxidatie en chemische corrosie effectief voorkomen.

2. Technische uitdagingen van het CVD TaC-coatingproces

Hoewel CVD TAC -coating veel voordelen heeft, zijn er nog steeds technische uitdagingen in het productieproces, zoals materiaalzuiverheidscontrole, procesparameteroptimalisatie en coatingadhesie.

Physische eigenschappen van TaC-coating

Dikte

14,3 (g/cm³)

Specifieke emissiviteit

Thermische uitzettingscoëfficiënt

6,3*10-6/K

Hardheid (HK)

2000 Hongkong

Weerstand

1 × 10-5Ohm*cm

Thermische stabiliteit

<2500 ℃

Grafietgrootte verandert

-10 ~ -20um

Coatingdikte

≥20um typische waarde (35um±10um)

● Bestand tegen hoge temperaturen

TAC -smeltpunt en thermochemische stabiliteit: TAC heeft een smeltpunt van meer dan 3000 ℃, waardoor het stabiel is bij extreme temperaturen, wat cruciaal is voor SIC -groei van enkele kristal.

Prestaties in omgevingen met extreme temperaturen tijdens de groei van SiC-kristallen**: Studies hebben aangetoond dat de TaC-coating substraatoxidatie bij hoge temperaturen van 900-2300℃ effectief kan voorkomen, waardoor de kwaliteit van SiC-kristallen wordt gewaarborgd.

● Corrosiebestendigheidhouding

Het beschermende effect van TaC-coating op chemische erosie in reactieomgevingen met siliciumcarbide: TaC kan de erosie van reactanten zoals Si en SiC₂ op het substraat effectief blokkeren, waardoor de levensduur van thermische veldmaterialen wordt verlengd.

● Consistentie- en precisievereisten

Noodzaak van coatinguniformiteit en diktecontrole: Een uniforme coatingdikte is cruciaal voor de kristalkwaliteit, en elke oneffenheid kan leiden tot thermische spanningsconcentratie en scheurvorming.

Tantalum carbide (TAC) coating op een microscopische dwarsdoorsnede

● Materiaalbron en zuiverheidscontrole

Kosten- en supply chain-problemen van hoogzuivere tantalum-grondstoffen: de prijs van tantalum-grondstoffen fluctueert sterk en het aanbod is onstabiel, wat de productiekosten beïnvloedt.

Hoe spooronzuiverheden in het materiaal de coatingprestaties beïnvloeden: onzuiverheden kunnen ervoor zorgen dat de coatingprestaties verslechteren, waardoor de kwaliteit van SIC -kristallen wordt beïnvloed.

● Procesparameteroptimalisatie

Nauwkeurige regeling van coatingtemperatuur, druk en gasstroom: deze parameters hebben een directe invloed op de coatingkwaliteit en moeten fijn worden gereguleerd om het beste depositie -effect te garanderen.

Hoe u coatendefecten op substraten met grote delen kunt vermijden: Defecten zijn vatbaar voor optreden tijdens de afzetting met een groot gebied en er moeten nieuwe technische middelen worden ontwikkeld om het depositieproces te controleren en aan te passen.

● Coatinghechting

Moeilijkheden bij het optimaliseren van de hechtingsprestaties tussen TAC -coating en substraat: verschillen in thermische expansiecoëfficiënten tussen verschillende materialen kunnen leiden tot onthechting, en verbeteringen in lijmen of depositieprocessen zijn nodig om de hechting te verbeteren.

Potentiële risico's en tegenmaatregelen bij het onthechten van coatings: Het onthechten van coatings kan tot productieverliezen leiden. Daarom is het noodzakelijk om nieuwe lijmen te ontwikkelen of composietmaterialen te gebruiken om de hechtsterkte te vergroten.

● Onderhoud van apparatuur en processtabiliteit

De complexiteits- en onderhoudskosten van CVD -procesapparatuur: de apparatuur is duur en moeilijk te onderhouden, wat de totale productiekosten verhoogt.

Consistentieproblemen bij langdurige procesoperatie: langdurige werking kan prestatiegeschommelingen veroorzaken en apparatuur moet regelmatig worden gekalibreerd om consistentie te waarborgen.

● Milieubescherming en kostenbeheersing

Behandeling van bijproducten (zoals chloriden) tijdens het coaten: Het afgas moet effectief worden behandeld om te voldoen aan de milieubeschermingsnormen, waardoor de productiekosten stijgen.

Hoe je hoge prestaties en economische voordelen kunt balanceren: de productiekosten verlagen en tegelijkertijd de kwaliteit van het coating zorgen voor een belangrijke uitdaging voor de industrie.

● Nieuwe procesoptimalisatietechnologie

Gebruik geavanceerde CVD -besturingsalgoritmen om een hogere precisie te bereiken: door algoritme -optimalisatie kunnen depositiesnelheid en uniformiteit worden verbeterd, waardoor de productie -efficiëntie wordt verbeterd.

Introductie van nieuwe gasformules of additieven om de coatingprestaties te verbeteren: Studies hebben aangetoond dat het toevoegen van specifieke gassen de hechting van de coating en de antioxiderende eigenschappen kan verbeteren.

● doorbraken in materiaalonderzoek en ontwikkeling

Verbetering van TAC -prestaties door nanostructureerde coatingtechnologie: nanostructuren kunnen de hardheid en slijtvastheid van TAC -coatings aanzienlijk verbeteren, waardoor hun prestaties onder extreme omstandigheden worden verbeterd.

Synthetische alternatieve coatingmaterialen (zoals composiet keramiek): nieuwe composietmaterialen kunnen betere prestaties bieden en de productiekosten verlagen.

● Automatisering en digitale fabrieken

Procesmonitoring met behulp van kunstmatige intelligentie en sensortechnologie: Realtime monitoring kan procesparameters tijdig aanpassen en de productie-efficiëntie verbeteren.

Verbetering van de productie -efficiëntie en tegelijkertijd de kosten verlagen: automatiseringstechnologie kan de handmatige interventie verminderen en de algehele productie -efficiëntie verbeteren.

+86-579-87223657

Wangda Road, Ziyang Street, Wuyi County, Jinhua City, provincie Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Alle rechten voorbehouden.

Links | Sitemap | RSS | XML | Privacy Policy |